Με την ευκαιρία παραγωγής πρωτοτύπων του BMW iNEXT, το Group προσφέρει αποκλειστικές εικόνες από τα όσα διαδραματίζονται στα παρασκήνια του Pilot Plant, στην καρδιά του Κέντρου Έρευνας και Καινοτομίας (FIZ). Πρωτότυπα όλων των ειδών οχημάτων κατασκευάζονται πολύ πριν λανσαριστούν στην αγορά, υπό άκρα μυστικότητα σε εγκαταστάσεις με περιορισμένη πρόσβαση.

Οι χώροι αυτοί χρησιμοποιούνται για δοκιμές και προετοιμασία για τη μαζική παραγωγή αργότερα. Υπάρχει στενή συνεργασία ειδικών από τους τομείς εξέλιξης και παραγωγής. Όταν ξεκινήσει η παραγωγή του πλήρως ηλεκτρικού iNEXT το 2021, θα μοιράζεται την ίδια γραμμή συναρμολόγησης με τα μοντέλα με κινητήρες καύσης και τα plug-in υβριδικά.

Ο Udo Hänle, υπεύθυνος Ενσωμάτωσης Παραγωγής και του Pilot Plant, δήλωσε: «Η προετοιμασία ενός πλήρως ηλεκτρικού οχήματος για μαζική παραγωγή είναι ένα συναρπαστικό εγχείρημα, αλλά γεμάτο προκλήσεις. Μέχρι την επίσημη έναρξη παραγωγής, θα έχουμε κατασκευάσει 100 πρωτότυπα του iNEXT. Μέχρι τότε, το Pilot Plant θα εφαρμόσει μία σειρά καινοτομιών προκειμένου να εκσυγχρονίζει και να επιταχύνει τις διαδικασίες μας. Ήδη εκπαιδεύονται οι πρώτοι συνάδελφοι από το Εργοστάσιο του Dingolfing οι οποίοι θα εργαστούν πάνω στο νέο προϊόν».

Νέες καινοτομίες

Τα στάδια της διαδικασίας για τη μαζική παραγωγή προσδιορίζονται και εξελίσσονται στο Pilot Plant, όπου ειδικοί επίσης αξιολογούν όλες τις λειτουργίες του οχήματος, μεταξύ των οποίων ηλεκτρική και αυτοματοποιημένη οδήγηση, και αισθητήρες των συστημάτων υποβοήθησης. Επιπλέον, προσωπικό που εργάζεται πάνω στο iNEXT κάνει χρήση νέων ψηφιακών εργαλείων για πρώτη φορά, προκειμένου να υποστηρίξει πιο ευφυείς και αποδοτικές λειτουργίες.

Τα πρώτα αμαξώματα συναρμολογούνται στο σταθμό κατασκευής αμαξωμάτων του Pilot Plant. Η συγκόλληση των διαφόρων τμημάτων γίνεται με τη βοήθεια μιας νέας τεχνολογίας που ονομάζεται περιστροφική συγκόλληση (rotary bonding) και λειτουργεί ως εξής: η συγκόλληση αλουμινίου και χάλυβα υψηλής αντοχής επιτελείται με τη θερμότητα μέσω τριβής που δημιουργείται όταν ένα ατσάλινο εξάρτημα διαπερνά (διάτρηση) ένα αλουμινένιο.

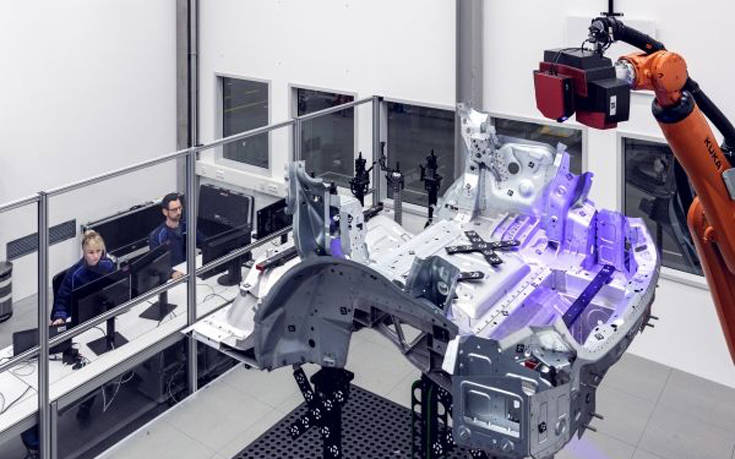

Η θερμότητα του ατσάλινου εξαρτήματος ενώνει τα δύο στοιχεία. Μετά τη συναρμολόγηση, τα αμαξώματα υποβάλλονται σε λεπτομερείς ελέγχους μέσω ραντάρ λέιζερ, μιας τεχνολογίας αυτοματοποιημένης μέτρησης που αναγνωρίζει άμεσα τα ατομικά χαρακτηριστικά των επιφανειών. Η λύση αυτή καταργεί την ανάγκη για μηχανική τοποθέτηση σημείων μετρήσεων, όπως ίσχυε μέχρι τώρα. Η νέα οπτική διαδικασία μειώνει επίσης δραστικά τον απαιτούμενο χρόνο για τις απαραίτητες μετρήσεις.

Ολόκληρες οι επιφάνειες των εξαρτημάτων του αμαξώματος εξετάζονται περαιτέρω με χρήση ενός ανιχνευτή (scanner) υψηλής ανάλυσης που τοποθετείται σε μια αίθουσα εικονικών μετρήσεων. Τα δεδομένα που συλλέγονται εδώ συγκρίνονται τελείως αυτόματα με το μοντέλο CAD του εξαρτήματος, παρέχοντας τις απαραίτητες πληροφορίες πολύ ταχύτερα από τις συμβατικές μεθόδους.

Μία εφαρμογή επαυξημένης πραγματικότητας (AR) επιταχύνει σημαντικά την αναγνώριση των μπουλονιών στο πάτωμα του αμαξώματος και τη σύγκριση με το μοντέλο CAD. Αυτή η εφαρμογή αποτελεί μία σημαντική καινοτομία που επαληθεύει την ακριβή θέση και ολοκλήρωση της διαδικασίας. Εκτός του ότι μειώνει την περιπλοκότητα, καθιστά πιο αποδοτική τη συνεργασία μεταξύ των διαφόρων εξειδικευμένων τμημάτων.

Το BMW Group χρησιμοποιεί επίσης υπολογιστική τομογραφία για δοκιμή πρωτοτύπων στα πρώτα στάδια εξέλιξης. Σε ένα ειδικό σύστημα δοκιμών του Pilot Plant, τέσσερα πλήρως συντονισμένα ρομπότ ακτινογραφούν το όχημα με μία διαδικασία σκαναρίσματος. Καθώς κινούνται αντιδιαμετρικά ανά ζεύγη στο εξωτερικό του οχήματος εκπέμπουν ακτίνες Χ το ένα στο άλλο. Με τα δεδομένα που συλλέγουν δημιουργείται μία πολυστρωματική τρισδιάστατη εικόνα, η οποία μπορεί να χρησιμοποιηθεί για ανάλυση των εσωτερικών χώρων ολόκληρου του οχήματος. Η Υπολογιστική Τομογραφία επιτρέπει τον έλεγχο νέων υλικών και τεχνικών συγκόλλησης με την παραμικρή λεπτομέρεια, χωρίς να χρειάζεται αποσυναρμολόγηση των οχημάτων.

Στο παρελθόν, τα εξαρτήματα έπρεπε να αφαιρούνται και να αποσυναρμολογούνται για ανάλυση. Το σύστημα αναγνωρίζει αντικείμενα μεγέθους ακόμα και 100 micrometres, σχεδόν το πλάτος μιας ανθρώπινης τρίχας.

Καινούριοι ορίζοντες με την ψηφιοποίηση

Η ψηφιοποίηση ανοίγει νέες προοπτικές βελτίωσης των συστημάτων παραγωγής. Εικονικά μοντέλα εργαζομένων βοηθούν τους ειδικούς οχημάτων να προσδιορίσουν από νωρίς τις διαδικασίες συναρμολόγησης. Πριν καν κατασκευαστούν τα πρώτα πρωτότυπα, μπορούν να διασφαλίζονται εργονομικές θέσεις εργασίας με εύκολη πρόσβαση όχι μόνο στο εσωτερικό του οχήματος π.χ. στις βίδες κοντά στους άξονες ή τις πρίζες φόρτισης για παράδειγμα, αλλά και στα διάφορα εξαρτήματα που χρειάζονται τοποθέτηση.

Σε ό,τι αφορά τα εύκαμπτα εξαρτήματα όπως τα σωληνάκια φρένων, οι ειδικοί του Pilot Plant χρησιμοποιούν λογισμικό για να προσομοιώσουν τη συμπεριφορά τους στο εσωτερικό του οχήματος. Ψηφιακά εργαλεία προσφέρουν εικόνα των διαστάσεων και της επακόλουθης συμπεριφοράς των τοποθετημένων εξαρτημάτων πιο νωρίτερα και ταχύτερα. Η λύση του λογισμικού αντικαθιστά την περίπλοκη, δαπανηρή κατασκευή των εγκαταστάσεων δοκιμών. Αισθητήρες ραντάρ που υποστηρίζουν τα συστήματα υποβοήθησης και την αυτοματοποιημένη οδήγηση δοκιμάζονται και ρυθμίζονται σε ένα νέο, καινοτόμο εξοπλισμό δοκιμών. Αυτό σημαίνει ότι μπορούν να τοποθετούνται στα οχήματα χωρίς δυσκολία, αργότερα, στη μαζική παραγωγή.

iNEXT: η τεχνολογική ναυαρχίδα

Με αναλογίες και διαστάσεις ενός πολυτελούς Sports Activity Vehicle, μία μονάδα ηλεκτροκίνησης πέμπτης γενιάς και συστήματα για πολύ αυτοματοποιημένη οδήγηση, το iNEXT ενσαρκώνει άριστα το μέλλον της οδηγικής απόλαυσης.

Όπως το μελλοντικό, αρθρωτό σύστημα παραγωγής του Group, συνδυάζει τις τελευταίες καινοτομίες στους τομείς της σχεδίασης, της αυτοματοποιημένης οδήγησης, της συνδεσιμότητας, του εξηλεκτρισμού και των υπηρεσιών (D+ACES) όπως ορίζονται από την εταιρική στρατηγική Number One> Next. Το BMW eDrive διασφαλίζει αυτονομία πάνω από 600 χλμ. Επιπλέον, το αυτοκίνητο εφοδιάζεται με τα τελευταία χαρακτηριστικά συνδεσιμότητας, και είναι σχεδιασμένο για αυτοματοποιημένη οδήγηση Επιπέδου 3.

Pilot Plant: Κέντρο Αριστείας

Το Pilot Plant του Group βρίσκεται στο Κέντρο Έρευνας και Καινοτομίας στο Μόναχο, με τρεις ακόμα σχετικές εγκαταστάσεις στα βόρεια της πόλης στο Hallbergmoos, το Oberschleissheim και το Garching. Με συνολική επιφάνεια 100.000 m2, φιλοξενεί 850 συνεργάτες, οι οποίοι εκπονούν έξι αυτοκινητιστικά projects ταυτόχρονα. Όπως και τα εργοστάσια παραγωγής, το Pilot Plant μπορεί να συναρμολογεί πρωτότυπα με ηλεκτροκινητήρες και κινητήρες καύσης. Αποτελώντας το συνδετικό κρίκο μεταξύ εξέλιξης και παραγωγής, επιτρέπει τη βελτίωση όχι μόνο του προϊόντος, αλλά και των διαδικασιών συναρμολόγησης, με σκοπό τη μεταφορά και χρήση αργότερα σε κανονικά εργοστάσια παραγωγής.

Το Pilot Plant αποτελείται από μία αίθουσα κατασκευής αμαξωμάτων (φανοποιείο) καθώς και από σταθμούς συναρμολόγησης, πρωτοτύπων και κατασκευής concepts, και το Κέντρο Προσθετικής Κατασκευής (Additive Manufacturing Centre), ένα κέντρο αριστείας για τρισδιάστατη εκτύπωση.